Digital mit Sound - die Lok 4 des FFM in H0f

Zur Erinnerung, dieses Vorbild hatte ich schon einmal in der Spur Null gebaut.

Die Grundabmessungen konnte ich, dank der hervorragenden Vorarbeit der Feldbahn-Freunde des Frankfurter Feldbahn Museums, dem dort erhältlichen Museumsführer entnehmen. Er enthält gute Skizzen zu zahlreichen Feldbahn-Fahrzeugen - eine Fundgrube für jeden Modellbauer.

Das folgende Bild zeigt das Spur Null Modell.

Die Größe des Vorbildes läßt sich durch den Vergleich mit anderen Feldbahnlokomotiven abschätzen.

(von vorn nach hinten/ von klein nach groß: Max Orenstein 173 / Heilbronner - Lok No. 1 des FFM, O&K 40 HP Lok No. 4 des FFM, Jacobi)

Nachdem ich mir die Platzverhältnisse bei diesem 1:87 Modell angesehen habe, halte ich einen Versuch, dem Modell Sound und eine Pufferschaltung zu spendieren, für lohnenswert. Also frisch ans Werk. Das Fahrwerk ist gefräst und teils bestückt, die Aufnahme für den Glockenankermotor (Tramfabrik) ist fertig. Ich habe Zahnräder der Baugröße M0,25 verbaut. Die Elektronik besteht aus einem Sounddecoder ZIMO der neuen MS500 Serie. Die beiden SuperCaps sind die kleinst möglichen (4x12mm). Die Aufnahme für die Elektronik ist im 3-D-Druck mit dem Material SLA gefertigt. Der Resonanzkörper des Lautsprechers wurde aus Platzgründen etwas kleiner gestaltet er nimmt gleichzeitig die übrigen Komponenten die Pufferschaltung den Sounddecoder und die Kapazitäten auf. Für die feine Verkabelung gibt es inzwischen Litze mit einem Aussendurchmesser von 0,35mm, das ist eine gute Alternative zu Kupferlackdrähten 0,15mm, die doch bei der Isolation und der Bruchfestigkeit anders zu bewerten sind. Zu sehen ist auch der Stehkessel, der die Elektronik etwas optisch verschwinden lassen soll. Ziel ist es auf jeden Fall, den freien Durchblick durch die Fenster und unter dem Kessel zu wahren. Die flächigen Elemente sind in Ätztechnik Neusilber 0,3 mm beim Dienstleister meines Vertrauens entstanden. Zu den Rädern mit isolierten Radreifen aus Neusilber schreibe ich dann später etwas.

Hier ist ein etwas genauerer Blick auf die Elektronik-Baugruppe. Die sichtbare Seite der Baugruppe wir durch einen in 3-D-Drucktechnik hergestellten Stehkessel etwas verdeckt.

Einige Teile des Modells werden in der Feingiesserei hergestellt. Das Urmodell ist dieses mal im 3-D-Druck entstanden.

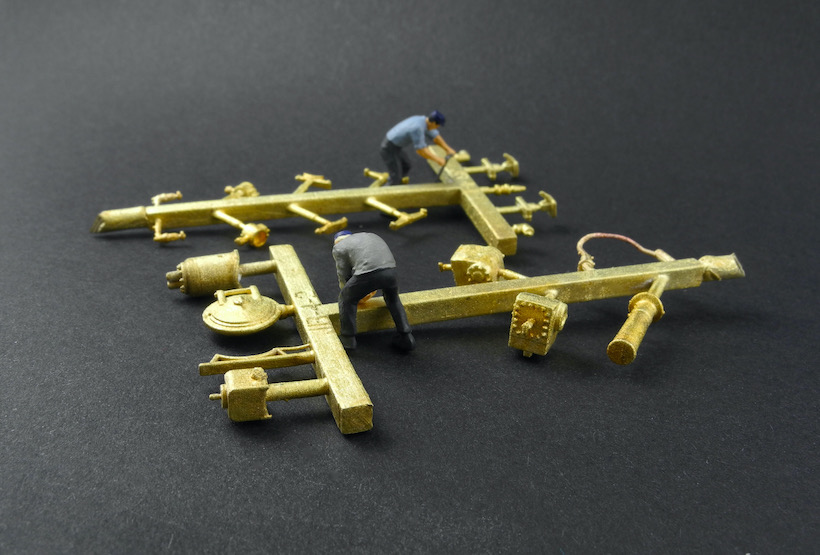

Das folgende Bild soll den Arbeitstand dokumentieren.

Das Bild zeigt die Einzelteile vor einem funktionslosen Standmodell. Wer Lust darauf hat, sich ein solches Ausstattungsstück zu beschaffen schaut bitte HIER hinein. Hier kann man den 3-D-Druck beauftragen. Die Farbgestaltung mit "echtem Rost" wird mit dem Produkt Instant Rust der Fa. Triangle Coatings, Inc. gemacht. Die Gehäuseteile aus Neusilberblech sind im Ätzverfahren entstanden und weich gelötet worden. Die Steuerungsteile, die Speichenräder, die Kreuzköpfe und die Gleitschienen sind ebenfalls aus Neusilber. Diese Teile sind CNC gefräst. Für die bewegliche Steuerung ist es oftmals schwierig, die richtigen Verbindungselemente im Handel zu erwerben. Deshalb war für die winzigen Sechskantschrauben mit den passenden Bund der Selbstbau angesagt. Das Selbe gilt auch für den Exzenter mit passenden Bund . Diese Teile sind CNC-gefräst und werden mit dem Gewinde einer M1-Messingschraube verlötet.

Das Bild zeigt die Kreuzköpfe, die noch nicht vom Rohling getrennt sind.

Gleiches gilt für diese Handräder.

Die Alternativen zum Selbstbau wären die im Handel erhältlichen Handräder in verschiedenen Größen als Feingussteile. Ich konnte aber so kleine Handräder nicht finden.

Eine weitere Möglichkeit ist das Ätzen der Handräder aus sehr dünnen Blechen. Bei dieser Methode entsteht aber ein völlig flächiges Objekt.

Ich habe mich daher für die gefräste Version entschieden, die hervorstehende Handradachse und der Griffring werden nach dem Trennen der Räder vom Rohling in der Feindrehbank von hinten ausgearbeitet. Ein weiterer Vorteil: die Achse ist schon senkrecht zum Handrad vorhanden. Die kleinteilige Montage entfällt und das Fixieren ebenfalls.

Die Gussteile sind nun fertig, nun steht der Fertigstellung des Modells nichts mehr im Wege. Beim Bau der Urmodelle für diese beiden Gussbäume wurde erstmals der 3-D-Druck verwendet.

Der Vorteil: komplexe Teile lassen sich am CAD System natürlich einfacher und auch schneller entwickeln, als es mit den konservativen Fertigungsverfahren möglich ist.

Die Teile sind meiner Meinung nach für dieses Modell, auch dank der sehr guten Arbeit der Feingiesserei , geeignet. Hochauflösende Bilder zeigen die Grenzen, die in der Realität ohne optische Hilfsmittel nicht ins Gewicht fallen.

Für alle, die solche oder ähnliche Projekte ins Auge fassen: Das Fertigungsverfahren führt dazu, dass die Gussteile etwas kleiner ausfallen, als die Urmodelle. Ich habe in meinem Fall eine Schrumpfung von 1,3% gemessen. In der Literatur und bei den Informationen der Dienstleister findet man oft die Zahl 1,5% -

Gut zu wissen.

Der Bau der beweglichen Steuerung, die aus gefrästen Teilen aus Neusilber besteht, war auch bei diesem kleinen Modell eine Herausforderung. Alles, was in der CAD Zeichnung kollisionsfrei und dicht an dicht aneinander vorbei läuft, muß in der Wirklichkeit nicht das selbe tun. So war es auch hier. Aber nach einigen kleinen Korrekturen läuft aber alles, wie gewünscht und ich habe wieder etwas dazugelernt.

Der Bau der bisher kleinsten Dampflokomotive, die ich in der Spurweite H0f gefertigt habe und die über eine Soundfunktion verfügt, ist nun abgeschlossen. Möglich wurde diese Lösung durch die weitere Miniaturisierung der Sounddecoder und die Weiterentwicklung der Speicher-Bausteine, die eine kontinuierliche Stromversorgung des Motors und des Sound-Bausteines sicherstellen. Ein Betrieb unter realen Bedingungen ist nun gesichert. Das Überfahren von Weichen, deren Herzstücke nicht extra mit einer Stromversorgung versehen sind, ist nun möglich. Und wer Freude daran hat bei extrem langsamer Fahrt den Bewegungen der Steuerung zuzuschauen - kein Problem, das ist nun auch bei den ganz kleinen Fahrzeugen Wirklichkeit.

Bis der richtige Sound aufgespielt soll dieses kleine Video zeigen, wie die "kleine" fahren kann.